1، مقدار هیدروکسیل: 1 گرم پلیمر پلیمر حاوی مقدار هیدروکسیل (-OH) معادل تعداد میلی گرم KOH، واحد mgKOH/g.

2، معادل: میانگین وزن مولکولی یک گروه عاملی.

3، محتوای ایزوسیانات: محتوای ایزوسیانات در مولکول

4، شاخص ایزوسیانات: درجه ایزوسیانات اضافی در فرمول پلی یورتان را نشان می دهد که معمولا با حرف R نشان داده می شود.

5. گسترش دهنده زنجیر: به الکل ها و آمین هایی با وزن مولکولی کم اطلاق می شود که می توانند گسترش دهند، گسترش دهند یا شبکه های فضایی شبکه های زنجیره ای مولکولی را تشکیل دهند.

6. قطعه سخت: قطعه زنجیره ای که از واکنش ایزوسیانات، گسترش دهنده زنجیر و اتصال عرضی بر روی زنجیره اصلی مولکول های پلی یورتان تشکیل می شود و این گروه ها دارای انرژی پیوستگی بیشتر، حجم فضایی بیشتر و سفتی بیشتر هستند.

7، بخش نرم: پلیمر پلیمری زنجیره اصلی کربن کربن، انعطاف پذیری خوب است، در زنجیره اصلی پلی اورتان برای بخش زنجیره انعطاف پذیر.

8، روش یک مرحله ای: به پلیول الیگومر، دی ایزوسیانات، توسعه دهنده زنجیره و کاتالیزور اشاره دارد که پس از تزریق مستقیم به قالب، در یک روش قالب گیری پخت با دمای معین، به طور همزمان مخلوط می شوند.

9، روش پیش پلیمر: اولین واکنش پیش پلیمریزاسیون الیگومر پلیول و دی ایزوسیانات، برای تولید پیش پلیمر پلی اورتان مبتنی بر NCO، ریختن و سپس واکنش پیش پلیمر با گسترش دهنده زنجیره، تهیه روش الاستومر پلی اورتان، به نام روش پیش پلیمر.

10، روش نیمه پیش پلیمری: تفاوت روش نیمه پیش پلیمری با روش پیش پلیمری در این است که بخشی از پلی استر پلیول یا پلی اتر پلیول به صورت مخلوط با گسترش دهنده زنجیره، کاتالیزور و غیره به پیش پلیمر اضافه می شود.

11، قالب گیری تزریقی واکنش: همچنین به عنوان RIM قالب گیری تزریقی واکنش شناخته می شود، توسط الیگومرهایی با وزن مولکولی کم به شکل مایع اندازه گیری می شود، فوراً مخلوط شده و همزمان به قالب تزریق می شود و واکنش سریع در قالب حفره قالب، وزن مولکولی مواد به سرعت افزایش می یابد. فرآیندی برای تولید پلیمرهای کاملاً جدید با ساختارهای گروهی مشخصه جدید با سرعت بسیار بالا.

12، شاخص فومینگ: یعنی تعداد قسمت های آب مصرف شده در 100 قسمت پلی اتر به عنوان شاخص فومینگ (IF) تعریف می شود.

13، واکنش کف کردن: به طور کلی به واکنش آب و ایزوسیانات برای تولید اوره جایگزین و انتشار CO2 اشاره دارد.

14، واکنش ژل: به طور کلی به تشکیل واکنش کاربامات اشاره دارد.

15، زمان ژل: تحت شرایط خاص، مواد مایع برای تشکیل ژل زمان مورد نیاز است.

16، زمان شیری: در انتهای منطقه I، پدیده شیری در مخلوط پلی اورتان فاز مایع ظاهر می شود. این زمان در تولید فوم پلی یورتان کرم تایم نامیده می شود.

17، ضریب انبساط زنجیره ای: به نسبت مقدار گروه های آمینه و هیدروکسیل (واحد: mo1) در اجزای گسترش دهنده زنجیر (از جمله گسترش دهنده زنجیر مخلوط) به مقدار NCO در پیش پلیمر، یعنی عدد مول اشاره دارد. (تعداد معادل) نسبت گروه هیدروژن فعال به NCO.

18، پلیاتر غیراشباع کم: عمدتاً برای توسعه PTMG، قیمت PPG، غیراشباع به 0.05mol/kg کاهش مییابد، نزدیک به عملکرد PTMG، با استفاده از کاتالیزور DMC، تنوع اصلی محصولات سری Bayer Acclaim.

19، حلال آمونیاک استر درجه: تولید حلال پلی یورتان برای در نظر گرفتن نیروی انحلال، نرخ تبخیر، اما تولید پلی اورتان مورد استفاده در حلال، باید بر در نظر گرفتن NC0 سنگین در پلی اورتان تمرکز کند. حلال هایی مانند الکل ها و الکل های اتری که با گروه های NCO واکنش می دهند را نمی توان انتخاب کرد. حلال نمی تواند حاوی ناخالصی هایی مانند آب و الکل باشد و نمی تواند حاوی مواد قلیایی باشد که باعث خراب شدن پلی اورتان می شود.

حلال استر مجاز به داشتن آب نیست و نباید حاوی اسیدهای آزاد و الکل باشد که با گروه های NCO واکنش می دهند. حلال استری مورد استفاده در پلی اورتان باید "حلال آمونیاک استر درجه" با خلوص بالا باشد. یعنی حلال با ایزوسیانات اضافی واکنش می دهد و سپس مقدار ایزوسیانات واکنش نداده با دی بوتیل آمین تعیین می شود تا بررسی شود که آیا برای استفاده مناسب است یا خیر. اصل این است که مصرف ایزوسیانات قابل استفاده نیست، زیرا نشان می دهد که آب موجود در استر، الکل، اسید سه، کل ارزش ایزوسیانات را مصرف می کند، اگر تعداد گرم حلال مورد نیاز برای مصرف گروه leqNCO بیان شود، ارزش ثبات خوب است.

معادل ایزوسیانات کمتر از 2500 به عنوان حلال پلی اورتان استفاده نمی شود.

قطبیت حلال تأثیر زیادی بر واکنش تشکیل رزین دارد. قطبیت بیشتر، واکنش کندتر، مانند تولوئن و متیل اتیل کتون اختلاف 24 برابر، این قطبیت مولکول حلال بزرگ است، می تواند یک پیوند هیدروژنی با گروه هیدروکسیل الکل تشکیل دهد و واکنش را کند کند.

حلال استر پلی کلره بهتر است حلال معطر را انتخاب کنید، سرعت واکنش آنها سریعتر از استر، کتون، مانند زایلن است. استفاده از حلال های استر و کتون می تواند طول عمر پلی اورتان دو شاخه را در طول ساخت افزایش دهد. در تولید پوششها، انتخاب «حلال درجه آمونیاک» که قبلاً ذکر شد برای پایدارکنندههای ذخیرهشده مفید است.

حلالهای استر حلالیت قوی، نرخ تبخیر متوسط، سمیت کم و بیشتر استفاده میشوند، سیکلوهگزانون نیز بیشتر استفاده میشود، حلالهای هیدروکربنی توانایی انحلال جامد پایینی دارند، به تنهایی استفاده کمتری دارند و بیشتر با حلالهای دیگر استفاده میشوند.

20، عامل دمنده فیزیکی: عامل دمنده فیزیکی منافذ کف است که از طریق تغییر شکل فیزیکی یک ماده، یعنی از طریق انبساط گاز فشرده، تبخیر مایع یا انحلال جامد ایجاد می شود.

21، دمنده های شیمیایی: دمنده های شیمیایی آنهایی هستند که می توانند گازهایی مانند دی اکسید کربن و نیتروژن را پس از تجزیه حرارتی آزاد کنند و منافذ ریز را در ترکیب پلیمری ترکیب ایجاد کنند.

22، اتصال عرضی فیزیکی: چند زنجیره سخت در زنجیره نرم پلیمری وجود دارد و زنجیره سخت پس از اتصال عرضی شیمیایی در دمای زیر نقطه نرم شدن یا نقطه ذوب، همان خواص فیزیکی لاستیک ولکانیزه را دارد.

23، اتصال عرضی شیمیایی: به فرآیند اتصال زنجیره های مولکولی بزرگ از طریق پیوندهای شیمیایی تحت تأثیر نور، گرما، تابش پرانرژی، نیروی مکانیکی، امواج فراصوت و عوامل پیوند عرضی برای تشکیل یک پلیمر شبکه یا ساختار شکل اشاره دارد.

24، شاخص کف: تعداد قطعات آب معادل 100 قسمت پلی اتر به عنوان شاخص کف (IF) تعریف می شود.

25- از نظر ساختار معمولا از چه انواع ایزوسیانات ها استفاده می شود؟

A: آلیفاتیک: HDI، alicyclic: IPDI، HTDI، HMDI، معطر: TDI، MDI، PAPI، PPDI، NDI.

26. معمولا از چه نوع ایزوسیانات ها استفاده می شود؟ فرمول ساختاری را بنویسید

پاسخ: تولوئن دی ایزوسیانات (TDI)، دی فنیل متان-4،4-دی ایزوسیانات (MDI)، پلی فنیل متان پلی ایزوسیانات (PAPI)، MDI مایع، هگزامتیلن-دی ایزوسیانات (HDI).

27. منظور از TDI-100 و TDI-80؟

A: TDI-100 از تولوئن دی ایزوسیانات با ساختار 2،4 تشکیل شده است. TDI-80 به مخلوطی اطلاق می شود که شامل 80 درصد تولوئن دی ایزوسیانات با ساختار 2,4 و 20 درصد از ساختار 2,6 است.

28. ویژگی های TDI و MDI در سنتز مواد پلی یورتان چیست؟

A: واکنش پذیری برای 2,4-TDI و 2,6-TDI. واکنش پذیری 2،4-TDI چندین برابر بیشتر از 2،6-TDI است، زیرا NCO 4 موقعیت در 2،4-TDI از NCO موقعیت 2 و گروه متیل بسیار دور است و تقریباً وجود دارد. بدون مقاومت فضایی، در حالی که NCO 2،6-TDI تحت تأثیر اثر فضایی گروه ارتو متیل قرار می گیرد.

دو گروه NCO MDI از هم دور هستند و هیچ جایگزینی در اطراف وجود ندارد، بنابراین فعالیت دو NCO نسبتاً زیاد است. حتی اگر یک NCO در واکنش شرکت کند، فعالیت NCO باقیمانده کاهش مییابد و به طور کلی فعالیت هنوز نسبتاً زیاد است. بنابراین، واکنش پذیری پیش پلیمر پلی اورتان MDI بزرگتر از پیش پلیمر TDI است.

29.HDI، IPDI، MDI، TDI، NDI کدام یک از مقاومت های زرد بهتر است؟

A: HDI (متعلق به دی ایزوسیانات آلیفاتیک زرد ثابت است)، IPDI (ساخته شده از رزین پلی اورتان با پایداری نوری خوب و مقاومت شیمیایی، که عموماً برای تولید رزین پلی اورتان بدون تغییر رنگ با درجه بالا استفاده می شود).

30. هدف از اصلاح MDI و روش های رایج اصلاح

A: مایع MDI: هدف اصلاح شده: MDI خالص مایع یک MDI اصلاح شده مایع است که بر برخی از عیوب MDI خالص غلبه می کند (جامد در دمای اتاق، ذوب شدن در هنگام استفاده، گرمایش چندگانه بر عملکرد تأثیر می گذارد)، و همچنین زمینه را برای طیف گسترده ای فراهم می کند. تغییرات برای بهبود و بهبود عملکرد مواد پلی اورتان مبتنی بر MDI.

روش ها:

① MDI مایع اصلاح شده با اورتان.

② carbodiimide و uretonimine اصلاح شده MDI مایع.

31. معمولاً از چه نوع پلیمرهای پلیمری استفاده می شود؟

A: پلی استر پلیول، پلی اتر پلیول

32- چند روش تولید صنعتی برای پلی استرهای پلی استر وجود دارد؟

الف: روش ذوب خلاء B، روش ذوب گاز حامل C، روش تقطیر آزئوتروپیک

33. ساختارهای ویژه بر روی ستون فقرات مولکولی پلی ال های پلی استر و پلی اتر چیست؟

A: پلی استر پلیول: یک ترکیب الکلی ماکرومولکولی حاوی یک گروه استر در ستون فقرات مولکولی و یک گروه هیدروکسیل (-OH) در گروه انتهایی. پلیالهای پلیاتری: پلیمرها یا الیگومرهای حاوی پیوندهای اتری (-O-) و نوارهای انتهایی (-Oh) یا گروههای آمین (-NH2) در ساختار ستون فقرات مولکول.

34- انواع پلی اتر پلی ال ها با توجه به ویژگی های آنها کدامند؟

پاسخ: پلیالهای پلی اتر بسیار فعال، پلیالهای پلیاتر پیوندی، پلیالهای پلیاتر بازدارنده شعله، پلیالهای پلیاتر اصلاحشده هتروسیکلیک، پلیالهای پلیتترا هیدروفوران.

35. چند نوع پلی اتر معمولی با توجه به عامل شروع کننده وجود دارد؟

A: پلی اکسید پروپیلن گلیکول، پلی اکسید پروپیلن تریول، پلی اتر حباب سخت، پلی اتر پلی اتر غیر اشباع کم.

36. تفاوت بین پلی اترهای پایانه هیدروکسی و پلی اترهای پایان آمین چیست؟

پلی اترهای آمینو پایانی، پلی اکسید آلیل اترهایی هستند که در آنها انتهای هیدروکسیل با یک گروه آمین جایگزین می شود.

37. معمولا از چه نوع کاتالیزورهای پلی اورتان استفاده می شود؟ کدام گونه های پرکاربرد را شامل می شود؟

پاسخ: کاتالیزورهای آمین سوم، انواع رایج مورد استفاده عبارتند از: تری اتیلن دی آمین، دی متیل اتانول آمین، n-متیل مورفولین، N، n-دی متیل سیکلوهگزامین

ترکیبات آلکیل فلزی، انواع رایج مورد استفاده عبارتند از: کاتالیزورهای آلی تین، می توان به اکتوات قلع، اولئات قلع، دی بوتیل قلع دیلاورات تقسیم کرد.

38. متداول کننده های زنجیره پلی یورتان یا اتصال دهنده های عرضی چیست؟

الف: پلیول ها (1، 4-بوتاندیول)، الکل های آلی سیکلیک، الکل های معطر، دی آمین ها، آمین های الکلی (اتانول آمین، دی اتانول آمین)

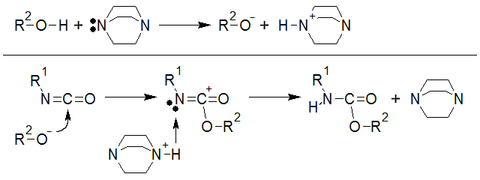

39. مکانیسم واکنش ایزوسیانات ها

پاسخ: واکنش ایزوسیانات ها با ترکیبات هیدروژن فعال ناشی از حمله مرکز هسته دوست مولکول ترکیب هیدروژن فعال به اتم کربن مبتنی بر NCO است. مکانیسم واکنش به شرح زیر است:

40. ساختار ایزوسیانات چگونه بر واکنش پذیری گروه های NCO تاثیر می گذارد؟

پاسخ: الکترونگاتیوی گروه AR: اگر گروه R یک گروه جاذب الکترون باشد، چگالی ابر الکترونی اتم C در گروه -NCO کمتر است و در برابر حمله هسته دوست ها آسیب پذیرتر است. انجام واکنش های هسته دوست با الکل ها، آمین ها و سایر ترکیبات آسان تر است. اگر R یک گروه دهنده الکترون باشد و از طریق ابر الکترونی منتقل شود، چگالی ابر الکترونی اتم C در گروه -NCO افزایش مییابد و آن را کمتر در برابر حمله هسته دوستها آسیبپذیر میکند و توانایی واکنش آن با ترکیبات هیدروژن فعال خواهد بود. کاهش یابد. ب- اثر القایی: از آنجایی که دی ایزوسیانات آروماتیک دارای دو گروه NCO است، هنگامی که اولین ژن -NCO در واکنش شرکت می کند، به دلیل اثر کونژوگه حلقه آروماتیک، گروه -NCO که در واکنش شرکت نمی کند نقش خواهد داشت. از گروه جذب الکترون، به طوری که فعالیت واکنش اولین گروه NCO افزایش می یابد، که اثر القایی است. ج. اثر فضایی: در مولکولهای دی ایزوسیانات آروماتیک، اگر دو گروه -NCO همزمان در یک حلقه آروماتیک باشند، تأثیر یک گروه NCO بر واکنش پذیری گروه NCO دیگر اغلب قابل توجهتر است. اما وقتی دو گروه NCO در حلقههای معطر مختلف در یک مولکول قرار میگیرند یا با زنجیرههای هیدروکربنی یا حلقههای معطر از هم جدا میشوند، برهمکنش بین آنها کم است و با افزایش طول زنجیره هیدروکربن یا افزایش طول زنجیره کاهش مییابد. افزایش تعداد حلقه های معطر

41. انواع ترکیبات هیدروژن فعال و واکنش پذیری NCO

A: آلیفاتیک NH2> گروه معطر Bozui OH> آب> OH ثانویه> فنل OH> گروه کربوکسیل> اوره جایگزین> آمیدو> کاربامات. (اگر چگالی ابر الکترونی مرکز هسته دوست بیشتر باشد، الکترونگاتیوی قوی تر و فعالیت واکنش با ایزوسیانات بیشتر و سرعت واکنش سریعتر است؛ در غیر این صورت، فعالیت کم است.)

42. تأثیر ترکیبات هیدروکسیل بر واکنش پذیری آنها با ایزوسیانات ها

پاسخ: واکنشپذیری ترکیبات هیدروژن فعال (ROH یا RNH2) به خواص R مربوط میشود، زمانی که R یک گروه الکترونکشنده (الکتروننگاتیوی کم) باشد، انتقال اتمهای هیدروژن دشوار است و واکنش بین ترکیبات هیدروژن فعال و افسر پلیس سخت تر است. اگر R یک جایگزین دهنده الکترون باشد، واکنش پذیری ترکیبات هیدروژن فعال با NCO را می توان بهبود بخشید.

43. واکنش ایزوسیانات با آب چه فایده ای دارد

پاسخ: یکی از واکنش های اساسی در تهیه فوم پلی یورتان می باشد. واکنش بین آنها ابتدا یک اسید کاربامیک ناپایدار تولید می کند که سپس به CO2 و آمین ها تجزیه می شود و اگر ایزوسیانات بیش از حد باشد، آمین حاصل با ایزوسیانات واکنش داده و اوره تشکیل می دهد.

44. در تهیه الاستومرهای پلی یورتان، میزان آب پلی ال های پلیمری باید به شدت کنترل شود.

پاسخ: در الاستومرها، پوشش ها و الیاف نیازی به حباب نیست، بنابراین میزان آب در مواد خام باید به شدت کنترل شود، معمولاً کمتر از 0.05٪.

45. تفاوت در اثرات کاتالیزوری کاتالیزورهای آمین و قلع بر واکنش های ایزوسیانات

پاسخ: کاتالیزورهای آمین سوم کارایی کاتالیزوری بالایی برای واکنش ایزوسیانات با آب دارند، در حالی که کاتالیزورهای قلع کارایی کاتالیزوری بالایی برای واکنش ایزوسیانات با گروه هیدروکسیل دارند.

46. چرا رزین پلی اورتان را می توان به عنوان یک پلیمر بلوک در نظر گرفت و ساختار زنجیره ای چه ویژگی هایی دارد؟

پاسخ: از آنجایی که بخش زنجیره ای رزین پلی یورتان از قطعات سخت و نرم تشکیل شده است، بخش سخت به قطعه زنجیره ای اطلاق می شود که در اثر واکنش ایزوسیانات، گسترش دهنده زنجیر و اتصال دهنده بر روی زنجیره اصلی مولکول های پلی یورتان ایجاد می شود و این گروه ها انسجام بیشتری دارند. انرژی، حجم فضای بیشتر و استحکام بیشتر. بخش نرم به پلیمر پلیمری زنجیره اصلی کربن-کربن اشاره دارد که انعطاف پذیری خوبی دارد و یک بخش انعطاف پذیر در زنجیره اصلی پلی اورتان است.

47. عوامل موثر بر خواص مواد پلی یورتان کدامند؟

الف: انرژی پیوستگی گروهی، پیوند هیدروژنی، تبلور، درجه اتصال عرضی، وزن مولکولی، بخش سخت، بخش نرم.

48. قطعات نرم و سخت روی زنجیره اصلی مواد پلی یورتان چه مواد اولیه ای هستند

پاسخ: بخش نرم از پلیول های الیگومر (پلی استر، پلی اتر دیول ها و غیره) و بخش سخت از پلی ایزوسیانات ها یا ترکیب آنها با گسترش دهنده های زنجیره مولکولی کوچک تشکیل شده است.

49. قطعات نرم و قطعات سخت چگونه بر خواص مواد پلی یورتان تاثیر می گذارند؟

الف: قطعه نرم: (1) وزن مولکولی قطعه نرم: با فرض یکسان بودن وزن مولکولی پلی اورتان، اگر قطعه نرم پلی استر باشد، با افزایش وزن مولکولی پلی اورتان، استحکام پلی یورتان افزایش می یابد. پلی استر دیول؛ اگر قطعه نرم پلی اتر باشد، استحکام پلی یورتان با افزایش وزن مولکولی پلی اتر دیول کاهش می یابد، اما ازدیاد طول افزایش می یابد. (2) بلورینگی بخش نرم: سهم بیشتری در تبلور بخش زنجیره پلی اورتان خطی دارد. به طور کلی، کریستالیزاسیون برای بهبود عملکرد محصولات پلی یورتان مفید است، اما گاهی اوقات کریستالیزاسیون انعطاف پذیری در دمای پایین مواد را کاهش می دهد و پلیمر کریستالی اغلب مات است.

بخش سخت: بخش زنجیره سخت معمولاً بر دمای نرم شدن و ذوب و خواص دمای بالای پلیمر تأثیر می گذارد. پلی اورتان های تهیه شده توسط ایزوسیانات های آروماتیک حاوی حلقه های معطر سفت و سختی هستند، بنابراین استحکام پلیمر در بخش سخت افزایش می یابد و استحکام مواد به طور کلی بزرگتر از پلی یورتان های ایزوسیانات آلیفاتیک است، اما مقاومت در برابر تخریب اشعه ماوراء بنفش ضعیف است و به راحتی زرد می شود. پلی یورتان های آلیفاتیک زرد نمی شوند.

50. طبقه بندی فوم پلی اورتان

A: (1) فوم سخت و فوم نرم، (2) فوم با چگالی بالا و چگالی کم، (3) نوع پلی استر، فوم نوع پلی اتر، (4) نوع TDI، فوم نوع MDI، (5) فوم پلی اورتان و فوم پلی ایزوسیانورات، (6) روش تک مرحله ای و روش پیش پلیمریزاسیون تولید، روش مداوم و تولید متناوب، (8) فوم بلوک و فوم قالب گیری.

51. واکنش های اساسی در تهیه فوم

پاسخ: به واکنش -NCO با -OH، -NH2 و H2O اشاره دارد و در هنگام واکنش با پلیالها، "واکنش ژل" در فرآیند کف کردن به طور کلی به واکنش تشکیل کاربامات اشاره دارد. از آنجا که مواد خام فوم از مواد اولیه چند منظوره استفاده می کند، یک شبکه متقاطع به دست می آید که به سیستم فوم اجازه می دهد تا به سرعت ژل شود.

واکنش کف کردن در سیستم کف با حضور آب رخ می دهد. به اصطلاح "واکنش کف" به طور کلی به واکنش آب و ایزوسیانات برای تولید اوره جایگزین و انتشار CO2 اشاره دارد.

52. مکانیسم هسته زایی حباب ها

ماده خام در یک مایع واکنش می دهد یا به دمای تولید شده توسط واکنش بستگی دارد تا یک ماده گازی تولید کند و گاز را تبخیر کند. با پیشرفت واکنش و تولید مقدار زیادی گرمای واکنش، مقدار مواد گازی و تبخیر پیوسته افزایش یافت. هنگامی که غلظت گاز فراتر از غلظت اشباع افزایش می یابد، یک حباب پایدار در فاز محلول شروع به تشکیل می کند و بالا می رود.

53. نقش تثبیت کننده فوم در تهیه فوم پلی اورتان

A: دارای اثر امولسیون سازی است، به طوری که حلالیت متقابل بین اجزای مواد فوم افزایش می یابد. پس از افزودن سورفکتانت سیلیکونی، به دلیل اینکه کشش سطحی γ مایع را تا حد زیادی کاهش میدهد، افزایش انرژی آزاد مورد نیاز برای پراکندگی گاز کاهش مییابد، به طوری که هوای پراکنده در ماده خام در طول فرآیند اختلاط بیشتر احتمال دارد که هستهای شود. به تولید حباب های کوچک کمک می کند و پایداری فوم را بهبود می بخشد.

54. مکانیسم پایداری فوم

پاسخ: افزودن سورفکتانت های مناسب برای تشکیل پراکندگی حباب ریز مفید است.

55. مکانیسم تشکیل فوم سلول باز و فوم سلول بسته

پاسخ: مکانیسم تشکیل فوم سلول باز: در اغلب موارد، زمانی که فشار زیادی در حباب وجود دارد، استحکام دیواره حباب ایجاد شده در اثر واکنش ژل زیاد نیست و لایه دیواره نمی تواند کشش ایجاد شده را تحمل کند. با افزایش فشار گاز، لایه دیواره حباب کشیده می شود و گاز از پارگی خارج می شود و فوم سلول باز را تشکیل می دهد.

مکانیسم تشکیل فوم سلول بسته: برای سیستم حباب سخت، به دلیل واکنش پلی الهای پلی اتر با چند عملکرد و وزن مولکولی کم با پلی ایزوسیانات، سرعت ژل نسبتاً سریع است و گاز موجود در حباب نمی تواند دیواره حباب را بشکند. ، بنابراین فوم سلول بسته را تشکیل می دهد.

56. مکانیسم کف سازی عامل کف کننده فیزیکی و عامل کف کننده شیمیایی

ج: دمنده فیزیکی: عامل دمنده فیزیکی، منافذ کف است که از طریق تغییر شکل فیزیکی یک ماده خاص، یعنی از طریق انبساط گاز فشرده، تبخیر مایع یا انحلال جامد، ایجاد می شود.

دمنده های شیمیایی: دمنده های شیمیایی ترکیباتی هستند که در اثر حرارت تجزیه می شوند، گازهایی مانند دی اکسید کربن و نیتروژن آزاد می کنند و منافذ ریز را در ترکیب پلیمری تشکیل می دهند.

57. روش تهیه فوم پلی یورتان نرم

الف: روش یک مرحله ای و روش پیش پلیمری

روش پیش پلیمر: یعنی از پلی اتر پلی ال و واکنش TDI اضافی به یک پیش پلیمر حاوی گروه NCO آزاد تبدیل می شود و سپس با آب، کاتالیزور، تثبیت کننده و غیره مخلوط می شود تا کف ایجاد شود. روش یک مرحله ای: انواع مواد اولیه مستقیماً از طریق محاسبه در سر اختلاط مخلوط می شوند و یک مرحله از فوم ساخته می شود که می توان آن را به دو دسته پیوسته و متناوب تقسیم کرد.

58. ویژگی های کف افقی و کف سازی عمودی

روش صفحه فشار متعادل: با استفاده از کاغذ بالا و صفحه پوشش بالا مشخص می شود. روش شیار سرریز: با استفاده از شیار سرریز و صفحه فرود تسمه نقاله مشخص می شود.

ویژگی های کف سازی عمودی: می توانید از یک جریان کوچک برای به دست آوردن سطح مقطع بزرگ بلوک های فوم استفاده کنید و معمولاً از یک دستگاه فوم افقی برای بدست آوردن همان بخش بلوک استفاده کنید، سطح جریان 3 تا 5 برابر بزرگتر از عمودی است. کف کردن؛ به دلیل سطح مقطع بزرگ بلوک فوم، پوسته بالایی و پایینی وجود ندارد و پوسته لبه نیز نازک است، بنابراین از دست دادن برش تا حد زیادی کاهش می یابد. تجهیزات منطقه کوچکی را پوشش می دهد، ارتفاع کارخانه حدود 12 تا 13 متر است و هزینه سرمایه گذاری کارخانه و تجهیزات کمتر از فرآیند کف سازی افقی است. جایگزینی قیف و مدل برای تولید بدنه های فوم استوانه ای یا مستطیلی، به ویژه بیلت های فوم گرد برای برش دوار آسان است.

59. نکات اساسی انتخاب مواد اولیه برای تهیه کف نرم

A: پلیول: پلی اتر پلیول برای فوم بلوک معمولی، وزن مولکولی به طور کلی 3000 ~ 4000 است، عمدتا تریول پلی اتر. تریول پلی اتر با وزن مولکولی 4500 ~ 6000 برای فوم با انعطاف پذیری بالا استفاده می شود. با افزایش وزن مولکولی، استحکام کششی، ازدیاد طول و انعطاف پذیری فوم افزایش می یابد. واکنش پذیری پلی اترهای مشابه کاهش یافت. با افزایش درجه عملکردی پلی اتر، واکنش نسبتا تسریع می شود، درجه اتصال عرضی پلی اورتان افزایش می یابد، سختی فوم افزایش می یابد و ازدیاد طول کاهش می یابد. ایزوسیانات: ماده اولیه ایزوسیانات فوم بلوک نرم پلی اورتان عمدتا تولوئن دی ایزوسیانات (TDI-80) است. فعالیت نسبتا کم TDI-65 فقط برای فوم پلی اورتان پلی استر یا فوم پلی اتر ویژه استفاده می شود. کاتالیزور: مزایای کاتالیزوری فوم نرم فله ای را می توان به طور تقریبی به دو دسته تقسیم کرد: یکی ترکیبات آلی فلزی است، کاپریلات قلع رایج ترین مورد استفاده است. نوع دیگر آمین های سوم است که معمولاً به عنوان دی متیل آمینو اتیل اترها استفاده می شود. تثبیت کننده فوم: در فوم حجیم پلی یورتان پلی استر، سورفکتانت های غیرسیلیکونی عمدتا استفاده می شود و در فوم فله پلی اتر، عمدتاً از کوپلیمر الفین اکسید شده با آلی سیلیس استفاده می شود. عامل کف کننده: به طور کلی، زمانی که چگالی حباب های بلوک نرم پلی یورتان بیشتر از 21 کیلوگرم بر متر مکعب باشد، فقط از آب به عنوان عامل کف کننده استفاده می شود. ترکیبات با نقطه جوش پایین مانند متیلن کلراید (MC) به عنوان عوامل دمنده کمکی فقط در فرمولاسیون های با چگالی کم استفاده می شوند.

60. تاثیر شرایط محیطی بر خواص فیزیکی فوم های بلوک

پاسخ: اثر دما: واکنش کف کردن پلی یورتان با افزایش دمای مواد تسریع مییابد که باعث ایجاد خطر سوختن هسته و آتشسوزی در فرمولاسیونهای حساس میشود. تأثیر رطوبت هوا: با افزایش رطوبت، در اثر واکنش گروه ایزوسیانات در فوم با آب موجود در هوا، سختی کف کاهش یافته و ازدیاد طول آن افزایش می یابد. استحکام کششی فوم با افزایش گروه اوره افزایش می یابد. اثر فشار اتمسفر: برای همان فرمول، هنگام کف کردن در ارتفاع بالاتر، چگالی به طور قابل توجهی کاهش می یابد.

61. تفاوت اصلی بین سیستم مواد خام مورد استفاده برای فوم نرم قالب گیری سرد و فوم قالب گیری گرم

پاسخ: مواد اولیه مورد استفاده در قالب گیری سرد، واکنش پذیری بالایی دارند و نیازی به گرمایش خارجی در حین پخت نیست، با تکیه بر گرمای تولید شده توسط سیستم، واکنش پخت اساساً در مدت زمان کوتاهی کامل می شود و قالب می تواند ظرف چند دقیقه پس از تزریق مواد خام آزاد شود. واکنشپذیری مواد خام فوم قالبگیری گرم کم است و مخلوط واکنش پس از کف کردن در قالب باید همراه با قالب گرم شود و محصول فوم را میتوان پس از بلوغ کامل در کانال پخت آزاد کرد.

62. فوم نرم سرد در مقایسه با فوم گرم چه ویژگی هایی دارد

A: ① فرآیند تولید به گرمای خارجی نیاز ندارد، می تواند مقدار زیادی گرما را ذخیره کند. ② ضریب افتادگی بالا (نسبت جمع شدن)، عملکرد راحتی خوب؛ ③ نرخ بازگشت بالا؛ ④ فوم بدون بازدارنده شعله نیز دارای خاصیت ضد شعله خاصی است. ⑤ چرخه تولید کوتاه، می تواند باعث صرفه جویی در قالب، صرفه جویی در هزینه شود.

63. خصوصیات و موارد استفاده از حباب نرم و حباب سخت

الف: مشخصات حباب های نرم: ساختار سلولی حباب های نرم پلی یورتان بیشتر باز است. به طور کلی، دارای چگالی کم، بازیابی الاستیک خوب، جذب صدا، نفوذپذیری هوا، حفظ حرارت و سایر خواص است. موارد استفاده: به طور عمده برای مبلمان، مواد کوسن، مواد بالشتک صندلی خودرو، انواع مواد کامپوزیت چند لایه لایه نرم، فوم نرم صنعتی و مدنی نیز به عنوان مواد فیلتر، مواد عایق صدا، مواد ضد ضربه، مواد تزئینی، مواد بسته بندی استفاده می شود. و مواد عایق حرارتی

ویژگی های فوم سفت و سخت: فوم پلی اورتان دارای وزن سبک، استحکام ویژه بالا و ثبات ابعادی خوب است. عملکرد عایق حرارتی فوم سفت و سخت پلی اورتان برتر است. نیروی چسبندگی قوی؛ عملکرد خوب پیری، عمر طولانی آدیاباتیک؛ مخلوط واکنش سیالیت خوبی دارد و می تواند حفره یا فضای پیچیده را به آرامی پر کند. مواد اولیه تولید فوم سخت پلی یورتان دارای واکنش پذیری بالایی است، می تواند به پخت سریع دست یابد و می تواند به راندمان بالا و تولید انبوه در کارخانه دست یابد.

موارد استفاده: به عنوان عایق یخچال، فریزر، ظروف یخچال، سردخانه، عایق خط لوله نفت و لوله آب گرم، عایق دیوار و سقف ساختمان، عایق ساندویچ برد و غیره استفاده می شود.

64. نکات کلیدی طراحی فرمول حباب سخت

A: پلیولها: پلیالهای پلیاتر مورد استفاده برای فرمولهای فوم سخت معمولاً پلیالهای پلیپروپیلن اکسید با انرژی بالا، هیدروکسیل بالا (وزن مولکولی کم) هستند. ایزوسیانات: در حال حاضر، ایزوسیانات مورد استفاده برای حباب های سخت عمدتاً پلی متیلن پلی فنیل پلی ایزوسیانات (به طور کلی به عنوان PAPI شناخته می شود)، یعنی MDI خام و MDI پلیمریزه شده است. عوامل دمنده: (1) عامل دمنده CFC (2) دمنده HCFC و HFC (3) عامل دمنده پنتان (4) آب. تثبیت کننده فوم: تثبیت کننده فوم مورد استفاده برای فرمولاسیون فوم سفت و سخت پلی اورتان معمولاً یک پلیمر بلوکی از پلی دی متیل سیلوکسان و پلی اکسولفین است. در حال حاضر، اکثر تثبیت کننده های فوم عمدتا از نوع Si-C هستند. کاتالیزور: کاتالیزور فرمول حباب سخت عمدتاً آمین سوم است و کاتالیزور ارگانوتین را می توان در موارد خاص استفاده کرد. سایر مواد افزودنی: با توجه به نیازها و نیازهای مختلف از محصولات فوم سخت پلی یورتان، بازدارندههای شعله، بازکنندهها، بازدارندههای دود، عوامل ضد پیری، ضد کپک، سفتکنندهها و سایر افزودنیها را میتوان به فرمول اضافه کرد.

65. اصل آماده سازی فوم قالب گیری کل پوست

پاسخ: فوم پوست یکپارچه (ISF) که به آن فوم خود پوست (self skinning foam) نیز میگویند، یک فوم پلاستیکی است که در زمان تولید پوست متراکم خود را تولید میکند.

66. مشخصات و موارد استفاده از الاستومرهای ریز متخلخل پلی اورتان

A: ویژگی ها: الاستومر پلی یورتان یک پلیمر بلوک است که به طور کلی از الیگومر پلیول انعطاف پذیر بخش نرم زنجیره بلند، دی ایزوسیانات و گسترش دهنده زنجیره تشکیل شده است تا یک بخش سخت، بخش سخت و آرایش متناوب بخش نرم را تشکیل دهد که یک واحد ساختاری تکراری را تشکیل می دهد. پلی یورتان علاوه بر اینکه حاوی گروه های استر آمونیاک است، می تواند پیوندهای هیدروژنی را در داخل و بین مولکول ها ایجاد کند و بخش های نرم و سخت می توانند مناطق میکروفاز را تشکیل دهند و جداسازی میکروفاز را ایجاد کنند.

67. مشخصات عملکردی اصلی الاستومرهای پلی یورتان چیست؟

A: ویژگی های عملکرد: 1، استحکام و کشش بالا، می تواند در طیف گسترده ای از سختی (Shaw A10 ~ Shaw D75) برای حفظ کشش بالا باشد. به طور کلی، سختی پایین مورد نیاز را می توان بدون نرم کننده به دست آورد، بنابراین هیچ مشکلی ناشی از مهاجرت نرم کننده وجود ندارد. 2، تحت سختی یکسان، ظرفیت حمل بالاتر نسبت به سایر الاستومرها. 3، مقاومت در برابر سایش عالی، مقاومت در برابر سایش آن 2 تا 10 برابر لاستیک طبیعی است. 4. مقاومت عالی در برابر روغن و مواد شیمیایی؛ مقاوم در برابر تشعشعات پلی اورتان معطر؛ مقاومت عالی در برابر اکسیژن و مقاومت ازن؛ 5، مقاومت در برابر ضربه بالا، مقاومت در برابر خستگی خوب و مقاومت در برابر ضربه، مناسب برای کاربردهای خمشی با فرکانس بالا. 6، انعطاف پذیری دمای پایین خوب است. 7، پلی یورتان معمولی را نمی توان بالای 100 ℃ استفاده کرد، اما استفاده از فرمول ویژه می تواند 140 ℃ درجه حرارت بالا را تحمل کند. 8، هزینه های قالب گیری و پردازش نسبتا کم است.

68. الاستومرهای پلی اورتان بر اساس پلی ال ها، ایزوسیانات ها، فرآیندهای ساخت و غیره طبقه بندی می شوند.

A: 1. با توجه به مواد اولیه پلیول الیگومر، الاستومرهای پلی اورتان را می توان به نوع پلی استر، نوع پلی اتر، نوع پلی الفین، نوع پلی کربنات و غیره تقسیم کرد. 2. با توجه به تفاوت دی ایزوسیانات، می توان آن را به الاستومرهای آلیفاتیک و معطر تقسیم کرد و به نوع TDI، نوع MDI، نوع IPDI، نوع NDI و انواع دیگر تقسیم کرد. از فرآیند تولید، الاستومرهای پلی یورتان به طور سنتی به سه دسته تقسیم می شوند: نوع ریخته گری (CPU)، ترموپلاستیسیته (TPU) و نوع اختلاط (MPU).

69. عوامل موثر بر خواص الاستومرهای پلی یورتان از منظر ساختار مولکولی کدامند؟

A: از نقطه نظر ساختار مولکولی، الاستومر پلی اورتان یک پلیمر بلوکی است، به طور کلی از پلیول های الیگومری تشکیل شده است که بخش نرم با زنجیره بلند انعطاف پذیر، دی ایزوسیانات و توسعه دهنده زنجیره برای تشکیل یک بخش سخت، بخش سخت و چینش متناوب بخش نرم، تشکیل یک لایه تکراری را تشکیل می دهد. واحد ساختاری پلی یورتان علاوه بر اینکه حاوی گروه های استر آمونیاک است، می تواند پیوندهای هیدروژنی را در داخل و بین مولکول ها ایجاد کند و بخش های نرم و سخت می توانند مناطق میکروفاز را تشکیل دهند و جداسازی میکروفاز را ایجاد کنند. این ویژگی های ساختاری باعث می شود الاستومرهای پلی یورتان دارای مقاومت و چقرمگی بسیار خوبی باشند که به عنوان "لاستیک مقاوم در برابر سایش" شناخته می شود.

70. تفاوت عملکرد بین الاستومرهای نوع پلی استر معمولی و پلی تتراهیدروفوران اتر

پاسخ: مولکول های پلی استر حاوی گروه های استر قطبی بیشتری هستند (-COO-)، که می توانند پیوندهای هیدروژنی درون مولکولی قوی ایجاد کنند، بنابراین پلی اورتان پلی استر دارای استحکام، مقاومت در برابر سایش و مقاومت در برابر روغن است.

الاستومری تهیه شده از پلی اترهای پلی اتر دارای پایداری هیدرولیز خوب، مقاومت در برابر آب و هوا، انعطاف پذیری در دمای پایین و مقاومت در برابر قالب است. منبع مقاله/تحقیقات یادگیری پلیمر

زمان ارسال: ژانویه-17-2024